一、铝合金激光焊接的发展铝合金密度低,但强度比较高,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,在航空、航天、汽车、机械制造、船舶及化学工业中已大量应用。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。不过,铝合金本身的特性使得其相关的焊接技术面临着一些亟待解决的问题:表面难溶的氧化膜、接头软化、易产生气孔、容易热变形以及热导率过大等。以往的生产实践中,铝合金的焊接常用钨极氩弧焊和熔化极氩弧焊。虽然这两种焊接方式能量密度较大,焊接铝合金时能获得良好的接头,但仍然存在熔透能力差、焊接变形大、生产效率低等缺点。用这些传统的、应用于黑色金属的焊接方法焊接铝合金,并不能达到工业上高效、无缺陷、性能佳的要求,于是人们开始寻求新的焊接方法,20世纪中后期激光技术逐渐开始应用于工业。欧洲空中客车公司生产的A340飞机机身,就采用激光焊接技术取代原有的铆接工艺,使机身的重量减轻18%左右,制造成本降低了近25%。德国奥迪公司A2和A8全铝结构轿车也获益于铝合金激光焊接技术的开发和应用。这些成功的事例大大促使对激光焊接铝合金的研究,激光技术已经成为了未来铝合金焊接技术的主要发展方向,因为激光焊接具有其独特的优点:能量密度高,热输入量小,焊接变形小,能得到窄的熔化区和热影响区以及熔深大的焊缝。

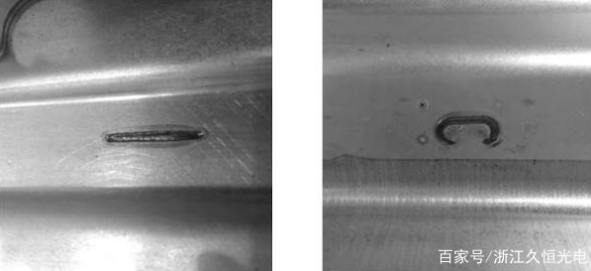

冷却速度快,焊缝组织微细,故焊接接头性能良好。(3)焊接能量可精确控制,可靠性高,针对不同的要求有较高的适应性。(4)可进行微型焊接或实现远距离传输,不需要真空装置,利于大批量自动化生产。二、激光焊接铝合金的难点及解决措施1.铝合金表面的高反射性和高导热性这一特点可以用铝合金的微观结构来解释。由于铝合金中存在密度很大的自由电子,自由电子受到激光(强烈的电磁波)强迫震动而产生次级电磁波,造成强烈的反射波和较弱的透射波,因而铝合金表面对激光具有较高的反射率和很小吸收率。同时,自由电子的布朗运动受激而变得更为剧烈,所以铝合金也具有很高的导热性。针对铝合金对激光的高反射性,国内外学者都作了大量研究,试验结果表明,进行适当的表面预处理如喷砂处理、砂纸打磨、表面化学浸蚀、表面镀、石墨涂层、空气炉中氧化等均可以降低光束反射,有效地增大铝合金对光束能量的吸收。另外,从焊接结构设计方面考虑,在铝合金表面人工制孔或采用光收集器形式接形坡口或采用拼焊(拼接间隙相当于人工制孔)方法,都可以增加铝合金对激光的吸收,获得较大的熔深。另外,还可以利用合理设计焊接缝隙来增加铝合金表面对激光能量的吸收(如图1)。从图上可以直观的反应出,将焊缝和激光束的位置关系由图1(a)改为图1(b)或图1(c),使激光束与缝壁有一定角度后,激光束能够在缝隙内多次反射,形成一个人工小孔,增加了焊件对激光能量的吸小孔的诱导和维持小孔的诱导和维持是铝合金激光焊接中的特有困难,这是由铝合金材料特性和激光光学特性造成的。

激光焊接的过程中,小孔可看成是铝合金的黑体,能大大提高材料对激光的吸收率,为母材获得更多的能量耦合,这有利于提高焊接接头的质量。但由于铝合金的高反射性和高导热性,要诱导小孔的形成就需要激光有更高的能量密度。而铝元素以及铝合金中的Mg、Zn、Li沸点低、易蒸发且蒸汽压大,虽然这有助于小孔的形成,但等离子体的冷却作用(等离子体对能量的屏蔽和吸收,减少了激光对母材的能量输入)使得等离子体本身“过热”,却阻碍了小孔维持连续存在。由于能量密度阈值的高低本质上受其合金成分的控制,因此可以通过控制工艺参数,选择确定激光功率保证合适的热输入量,有助于获得稳定的焊接过程。另外,能量密度阈值一定程度上还受到保护气体种类的影响。研究表明,激光焊接铝合金时使用N2气时可较容易地诱导出小孔,而使用He气则不能诱导出小孔。这是因为N2和Al之间可发生放热反应,生成的Al-N-O三元化合物提高了对激光吸收率。三、激光焊接铝合金容易产生的缺陷及消除方法1.气孔铝合金激光焊接的主要缺陷之一是气孔,焊缝气孔的形成机理比较复杂,一般认为存在两类气孔:氢气孔和由于小孔的破灭而产生的气孔。氢气孔是由于氢(主要来自表层的湿气与微量水)在熔池金属中的可溶性引起的,激光焊接冷却速度极快,导致氢的溶解度急剧下降形成氢气孔。

由于小孔塌陷而形成的孔洞,主要是由于小孔表面张力大于蒸气压力,不能维持稳定而塌陷,液态金属来不及填充就造成孔洞。另外,低熔点、高蒸气压合金元素蒸发导致气孔,表面氧化膜在焊接过程中溶解到熔池中也会形成气孔。从氢气孔的形成原理可知,表层物质是氢元素的主要来源,因此选择正确的焊前表面预处理可以有效地减少氢气孔的产生。对于由小孔塌陷引发的气孔,则要求选择适当的保护气体并合理控制流量流速,在条件允许下采用高功率、高速的焊接方式,可以进一步消除气孔的产生。2.热裂纹铝合金的焊接裂纹都是热裂纹,与冷却时间(或焊接速度)密切有关,主要有结晶裂纹和液化裂纹。铝合金激光焊接产生的结晶裂纹是由于焊缝金属结晶时在晶界处形成低熔点共晶化合物导致的,焊缝金属氧化生成的Al2O3和AlN成为微裂纹的扩展源。液化裂纹是熔化的铝合金在凝固过程中局部塑性变形量超过其本身所能承受的变形量的结果。目前常用的消除热裂纹的方法是使用填充材料,即填丝,这能有效地防止焊接热裂纹,提高接头强度。此外,调整激光能量的输入方式,合理选择脉冲点焊时的脉冲波形,焊缝熔化凝固重复进行,以降低熔池凝固时的凝固速度,这种在凝固过程中增加热循环的控制方法同样可以减少结晶裂纹。

3.Mg、Zn等元素的烧损使用激光焊接铝合金时激光焊接技术,焊缝的加热和凝固速度都非常快,这使得Mg,Zn低熔点强化元素发生烧损,导致焊缝硬度和强度下降。Mg的沸点为1380低,Mg首先蒸发烧损。烧损现象使得焊缝成型时的晶粒大小严重不均匀,从金属学角度讲,大晶粒的存在破坏合金元素的强化作用,导致焊缝的强度明显比母材低。防止合金元素的烧损主要从控制合金成分入手,在保证铝合金质量和接头要求的前提下,降低Mg的含量,添加Mn、Si等元素。四、铝合金激光焊接的工艺参数铝激光焊接的工艺参数主要有:功率密度、焊接速度、焦点位置、保护气体种类及流量等,它们直接决定着焊缝成形。1.功率密度激光的功率密度是决定焊缝熔深的最主要因素。当其他工艺参数保持不变时,随着功率密度的增大,焊缝深宽比增大。因为功率密度增大时,蒸汽压力能克服熔化成液态金属的表面张力和静压力而形成小孔,小孔有助于吸收光束能量——“小孔效应”。但是如果功率密度过大,使金属强烈汽化,严重烧损合金,焊缝成型组织的晶粒过大,焊缝的硬度和强度均下降。并且,大量的光致等离子体的冷却和屏蔽作用,使得熔深反而下降。2.焊接速度在其他工艺参数不变的情况下,熔深随焊速的增加而减小,焊接效率随焊速的增加而提高。

但是速度过快,到达焊缝处的线能量密度较低,会使熔深达不到焊接要求;速度过慢,则线能量密度过高,母材过度熔化和烧损,降低接头性能,甚至引发热裂纹。因此,对一特定厚度的铝合金工件,选择确定激光功率密度之 后,存在着既能维持合适的焊缝深宽比又不会使工件过热的最佳焊速,这可以从 以往的生产实践中总结经验或者查阅相关文献获得。 3.焦点位置 研究表明,铝合金激光焊接的焦点位置与熔深的关系如图2 所示。我们可以 看出,熔深随焦点位置的变化有一个跳跃性变化过程:当焦点处于偏离工件表面 较大(2 mm) 时,工件表面光斑尺寸较大,因此光束能量密度较低,属于以热传 导为主的熔化焊,熔深较浅; 而当焦点靠近工件表面某一位置(2 mm) 时,工件 表面入射光束能量密度值增大到临界值,产生小孔效应,因此熔深发生跳跃性增 加。经试验得到,当焦点位置在工件表面上方1 mm 处时焊缝熔深最大。 焦点位置对焊缝熔深的影响4.保护气 和电子束焊接相比,激光焊接不需要真空环境,但焊接铝合金需采用保护气 体,其目的是抑制光致等离子体,并排除空气使焊缝免受污染。光致等离子体的 形成不仅来自被离子化的金属母材蒸汽,而且和保护气体本身性质也有很大的关 系。

通过增加电子与离子和中性原子三体碰撞来增加电子的复合速率,以降低等 离子体中的电子密度。中性原子越轻,碰撞频率越高,复合速率越高;另一方面, 保护气体本身的电离能应该高,不致因气体本身的电离而增加电子密度。铝合金 激光焊接传统上采用的保护气体主要有三种:Ar、N2、He。理论上He 最轻且电 离能最高,但是在较低功率、较高焊速下,由于等离子体很弱,不同保护气体差 别很小。研究表明,在相同条件下,使用N2 容易诱导小孔,主要是N2 和Al 之间 可发生放热反应,生成的Al-N-O 三元化合物对激光的吸收率要高一些,纯 N2 会在焊缝中产生AlN 脆性相,同时易形成气孔。而采用惰性气体保护时,由 于质轻而逸出,气孔形成机率小,因此采用混合气体保护效果较好。现在也有采 用Ar-O2,N2-O2 等气体进行铝合金激光焊接的研究越来越多。 五、先进的铝合金激光焊接技术 1.铝合金的激光-电弧复合焊 现在激光焊接铝合金还处于发展阶段,设备成本高、接头间隙允许度小、工 件准备工序要求严等制约了纯激光焊接铝合金的应用。目前,激光-电弧复合焊 在德国和日本等发达国家研究比较多,激光-电弧复合主要是激光与TIG 电弧、 MIG 电弧及等离子体复合,分别如图3、4 所示。

这种工艺在汽车制造业中已有 一定的应用,如德国大众汽车公司的Phaeton 前门上就有48 处激光-M IG 焊道,而且还可以用来焊接车体及轮轴。铝合金激光-电弧复合焊很好地解决了激光焊 接的功率、铝合金表面对激光束的吸收率以及深熔焊的阈值等问题。这是因为焊 接铝合金时激光焊接技术,激光与电弧的相互影响,可以克服单用激光或电弧焊方法自身的不 足,产生良好的复合效应——两种热源同时作用在一个相同区域的叠加效应—— 高的能量密度导致了高的焊接速度,显著提高焊接效率。 激光-TIG复合焊接铝合金原理图 激光-MIG复合焊接铝合金原理图 2.铝合金的双光束激光焊接 单束激光焊接铝合金时,由于小孔的塌陷而容易产生气孔。李俐群 [10] 等学者 研究表明,采用如图5 所示的双光束焊接铝合金,焊缝成形美观、无飞溅或凹坑 等缺陷,对焊接参数适应性更好;等离子体稳定性提高;气孔大大减少。这是因 为采用双光束激光焊接时,第一束激光产生熔池,并对焊接区域附近进行预热积 累热量。当第二束激光照射该处时,更多的母材能够熔化,从而使得形成焊缝更 宽。同时,第二束激光能把第一束激光形成的小孔后壁气化,防止其塌陷,大大 减小了形成气孔的几率。

双光束激光焊接铝合金的技术已经在德国军用飞机 EADS 进气管的焊接上得到了应用。 双光束激光焊接铝合金的原理图3.铝合金激光填丝焊技术 在新兴的铝合金焊接技术中,搅拌摩擦焊需要针对被焊母材的形状和接口要 求设计专用夹具,铝合金激光填丝技术则解决了对工件装夹、拼装要求严的问题, 而且用较小功率激光器就能实现厚板窄焊道的多层焊。另外通过调节焊丝成分, 改善焊缝区组织性能,对裂纹等缺陷更易控制,显著提高铝合金焊接稳定性与适 应性。铝合金激光填丝焊示意图如图6 所示。 铝合金激光填丝焊示意图六、铝合金激光焊接的前景展望 前面已经提到,日本和德国等发达国家已经开始将激光焊接铝合金应用于汽 车制造业。由于铝合金具有高比强度、耐锈蚀、热稳定性好、易成形、再生性好 和简化结构等一系列优点,在汽车业中倍受青睐。大量的对比研究和反复实践证 明,选用铝合金材料是实现汽车轻量化的有效途径。减轻汽车重量以降低能耗、 减少污染、提高燃油效率,这是解决汽车节能和环保问题的最有效的措施。而激 光焊接技术效率高、热影响区小、能获得良好的接头质量。在铝合金颇受汽车业 青睐的大环境下,激光焊接铝合金将会成为越来越成熟的工艺,并被推广至船舶 制造行业和航空航天产业。其实,上文也已经提到过,欧洲的空中客车已经在使 用激光焊接铝合金的技术部分取代传统的铆接技术。这种自动化程度极高、质量 稳定的焊接方式甚至能够满足载人航天和可重复使用航天器对焊接结构的可靠 性提出了更高的要求。我们可以预见,铝合金激光焊接技术在近几年将成为航天 焊接研究领域工作者热点之一。